जीटीआई उत्पाद श्रृंखला, एचईपीए फिल्टर रिसाव परीक्षण के लिए

हेपा फ़िल्टर की अखंडता परीक्षण के मुख्य चरण

Ⅰ. हेपा फिल्टर रिसाव परीक्षण के लिए मानक प्रक्रिया

हेपा फिल्टर के रिसाव का परीक्षण व्यवस्थित तरीके से किया जाता है। इसके लिए एक मानक प्रक्रिया का सख्ती से पालन करना आवश्यक है, ताकि परीक्षण परिणामों की सटीकता और विश्वसनीयता सुनिश्चित की जा सके।

² एरोसोल का परिचय

हेपा फिल्टर के अपस्ट्रीम में पाओ को शामिल करना एक आवश्यक कदम है। विभिन्न अनुप्रयोगों के अनुसार, एरोसोल को शामिल करने के तरीके अलग-अलग होते हैं।

² एचवीएसी सिस्टम में एचईपीए फिल्टर:

हेपा फ़िल्टर तक पहुँचने पर एरोसोल की सांद्रता एकसमान बनी रहे, इसके लिए एरोसोल को पंखे के नेगेटिव प्रेशर वाले हिस्से से डाला जाता है। यदि इसे एयर ट्यूब से डाला जा रहा है, तो लीड-इन पॉइंट को हेपा फ़िल्टर से डक्ट के व्यास से कम से कम 10 गुना दूरी पर स्थापित किया जाना चाहिए; और पाइप के मोड़ों को कम से कम रखा जाना चाहिए (अमेरिकी पर्यावरण विज्ञान और तकनीकी संघ के अनुसार)। व्यवहार में, अपस्ट्रीम एरोसोल की सांद्रता को आवश्यक सीमा के भीतर रखना ही पर्याप्त होता है।

² लैमिनार फ्लो हुड या अल्ट्रा-क्लीन टेबल में हेपा फिल्टर:

इस प्रकार के उपकरणों का रिसाव परीक्षण अपेक्षाकृत सरल है - एयरोसोल को पंखे के नकारात्मक दबाव वाले हिस्से से सीधे प्रवाहित किया जा सकता है। लंबी दूरी के परिवहन के कारण होने वाली असमान सांद्रता की समस्या पर विचार करने की कोई आवश्यकता नहीं है।

² परीक्षण उपकरण की तैयारी

एयरोसोल फोटोमीटर का आरंभीकरण और अंशांकन, पता लगाने की सटीकता सुनिश्चित करने में महत्वपूर्ण कदम हैं:

उपकरण संचालन मैनुअल के अनुसार आरंभीकरण प्रक्रिया को पूरा करें।

अलार्म थ्रेशहोल्ड कॉन्फ़िगर करें (आमतौर पर 0.01% लीकेज दर पर सेट किया जाता है)

अपस्ट्रीम सैंपलिंग ट्यूब को अपस्ट्रीम सैंपलिंग पोर्ट से कनेक्ट करें।

अपस्ट्रीम एरोसोल सांद्रता को मापें और उसे 10~20 μg/एमएल की आदर्श सीमा में समायोजित करें।

इस चरण के दौरान एरोसोल जनरेटर की संचालन प्रक्रियाओं पर विशेष ध्यान देना आवश्यक है। यह सुनिश्चित किया जाना चाहिए कि एरोसोल के कणों का आकार वितरण परीक्षण आवश्यकताओं को पूरा करता हो।

² स्कैनिंग की प्रक्रिया

रिसाव परीक्षण में स्कैनिंग सबसे महत्वपूर्ण चरण है। इसका पालन निम्नलिखित परिचालन प्रक्रियाओं के अनुसार सख्ती से किया जाना चाहिए:

तैयारी: हेपा डिफ्यूज़र को हटाकर फ़िल्टर की पूरी सतह और आसपास की सीलें दिखाई दें। स्कैनिंग क्षेत्र में फ़िल्टर का मुख, फ़िल्टर और फ़्रेम के बीच की सभी सीलें, फ़्रेमों के बीच की सीलें और फ़्रेम तथा प्रेशर चैंबर के बीच की सीलें शामिल होनी चाहिए।

² स्कैनिंग पैरामीटर:

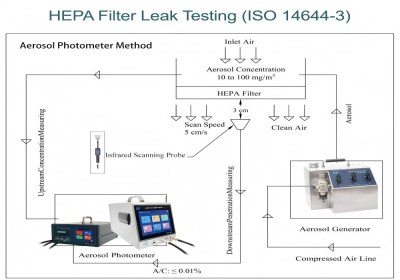

स्कैनिंग प्रोब को फिल्टर की सतह से लगभग 3 सेंटीमीटर की दूरी पर रखना चाहिए।

स्कैनिंग की गति 5 सेमी/सेकंड के भीतर नियंत्रित होनी चाहिए।

स्कैनिंग पथ रैखिक प्रत्यावर्तन है।

आसन्न स्कैनिंग रेखाओं को ठीक से ओवरलैप किया जाना चाहिए (स्कैनिंग प्रोब के व्यास का 50%)।

² रिसाव का पता लगाना:

जब परीक्षण उपकरण अलार्म बजाता है (लीकेज 0.01% से अधिक हो जाता है), तो यह उस स्थान पर रिसाव का संकेत देता है। फिर उस स्थान को चिह्नित करें और अस्थायी सीलिंग या टाइट करने के लिए सिलिकॉन सीलेंट का उपयोग करें। इसके बाद मरम्मत के प्रभाव की पुष्टि करने के लिए दोबारा स्कैन करें।

² सुरक्षा संरक्षण:

ऑपरेटरों को हर समय सुरक्षात्मक फेस मास्क और गॉगल्स पहनना चाहिए ताकि वे एरोसोल को सांस के जरिए अंदर न लें या उन्हें छू न सकें। इसके अलावा, अपस्ट्रीम एरोसोल सांद्रता की स्थिरता की समय-समय पर जांच की जानी चाहिए। प्रत्येक फिल्टर का पूरा परीक्षण करने में आमतौर पर लगभग 5 मिनट लगते हैं।

द्वितीय. परीक्षण परिणामों के लिए निर्णय और प्रबंधन

फिल्ट्रेशन सिस्टम के सुरक्षित और विश्वसनीय संचालन को सुनिश्चित करने के लिए हेपा फिल्टर लीकेज परीक्षण के परिणामों का मूल्यांकन करने के लिए स्पष्ट मानक और प्रक्रियाएं मौजूद हैं।

² योग्यता का मानक

हेपा फिल्टर के लिए स्वीकार्य रिसाव दर ≤0.01% है। इसके लिए नियम इस प्रकार हैं:

² योग्यता के लिए निर्णय:

यदि हेपा फिल्टर के परीक्षण के दौरान सभी परीक्षण बिंदुओं पर रिसाव दर 0.01% से अधिक नहीं होती है, तो फिल्टर को योग्य माना जाता है और इसका उपयोग जारी रखा जा सकता है।

² अयोग्यता का निर्णय:

यदि किसी भी बिंदु पर रिसाव की दर 0.01% से अधिक हो जाती है, तो फिल्टर को अयोग्य माना जाता है और तत्काल सुधारात्मक कार्रवाई की जानी चाहिए।

² रिसाव के लिए हैंडल

अयोग्य फिल्टरों के लिए, निम्नलिखित प्रक्रियाओं का पालन किया जा सकता है:

² रिसाव को चिह्नित करें:

सभी रिसावों को सटीक रूप से चिह्नित करने और रिसाव दर को रिकॉर्ड करने के लिए न मिटने वाले मार्करों का उपयोग करें।

² मरम्मत के मानक:

फिल्टर मीडिया में होने वाले रिसाव की मरम्मत के लिए विशेष प्रकार के चिपकने वाले पदार्थ का उपयोग किया जा सकता है।

किसी एक रिसाव की मरम्मत के लिए उपयोग किया जाने वाला क्षेत्र पूरे फिल्टर क्षेत्र के 1% से अधिक नहीं होना चाहिए।

सभी रिसावों की मरम्मत के लिए कुल मरम्मत क्षेत्र पूरे क्षेत्र के 5% से अधिक नहीं होना चाहिए।

यदि उपरोक्त मानकों में से कोई भी पूरा नहीं होता है, तो पूरे फिल्टर को बदलना होगा।

² पुनः निरीक्षण संबंधी आवश्यकताएँ:

सभी मरम्मत कार्य पूरे हो जाने के बाद, यह सुनिश्चित करने के लिए कि इन क्षेत्रों में कोई रिसाव न हो और समग्र रिसाव दर मानकों को पूरा करती हो, एक पूर्ण स्कैन और रिसाव का पता लगाने का कार्य फिर से किया जाना चाहिए।

तृतीय. हेपा फ़िल्टर रिसाव परीक्षण चक्र के लिए सुझाव

विभिन्न संगठनों और मानकों में हेपा फिल्टर के रिसाव परीक्षण चक्र के लिए अलग-अलग सिफारिशें हैं। उपयोगकर्ताओं को अपने उद्योग की विशेषताओं के आधार पर उपयुक्त परीक्षण आवृत्ति का चयन करना चाहिए।

उदाहरण के लिए, एफडीए के स्टेराइल ड्रग मैन्युफैक्चरिंग के दिशानिर्देशों में, अनुशंसित चक्र छह महीने में एक बार का है।

ऊपर उल्लिखित नियमित निरीक्षणों के अतिरिक्त, निम्नलिखित विशेष परिस्थितियों में भी रिसाव परीक्षण आवश्यक है:

²स्थापना या प्रतिस्थापन के बाद:

नए लगाए गए या बदले गए सभी हेपा फिल्टरों की गुणवत्ता की पुष्टि करने के लिए तुरंत रिसाव परीक्षण किया जाना चाहिए।

²असामान्य स्थिति:

पर्यावरण निगरानी से पता चलता है कि वायु गुणवत्ता में असामान्य रूप से गिरावट आई है।

उत्पाद रोगाणुहीनता परीक्षण में असफल रहा।

कल्चर मीडियम सिमुलेटेड फिलिंग टेस्ट असफल रहा।

विचलन सर्वेक्षण का एक घटक होना।

²विशेष उपकरण:सुखाने वाली सुरंगों और सुखाने वाले ओवन जैसे उपकरणों में उपयोग किए जाने वाले हेपा फिल्टर का भी रिसाव परीक्षण किया जाना चाहिए। उनके परीक्षण चक्र के लिए मुख्य सिस्टम मानक का संदर्भ लिया जा सकता है।

Ⅳ. अयोग्य हेपा फिल्टरों का विश्लेषण

फैक्ट्री परीक्षण या ऑन-साइट लीकेज परीक्षण के दौरान हेपा फिल्टर मानकों को पूरा करने में विफल हो सकते हैं। इसके कारणों को संक्षेप में इस प्रकार बताया जा सकता है:

²दृश्य रूप से पहचाने जाने योग्य कारण

वे समस्याएं जिन्हें दृश्य निरीक्षण या सरल परीक्षण के माध्यम से पहचाना जा सकता है:

फ़िल्टर की सतह पर क्षति:

स्पष्ट या यांत्रिक क्षति, जिसे नंगी आंखों से आसानी से देखा जा सकता है।

मामूली क्षति, जिसका पता टेस्ट बेंच डिटेक्शन द्वारा लगाया जा सकता है।

संयंत्र में कई प्रकार की क्षति की मरम्मत के लिए पेशेवर सहायता की आवश्यकता हो सकती है।

उत्पादन के दौरान होने वाली क्षति:

निर्माण प्रक्रिया के दौरान फिल्टर सामग्री पर अत्यधिक दबाव पड़ता है।

मानव द्वारा अनुचित संचालन के कारण हुई आकस्मिक क्षति।

फिल्टरों की स्थानीय क्षति की मरम्मत की जा सकती है, लेकिन इसके लिए मानक आवश्यकताओं को पूरा करना आवश्यक है।

सीलिंग दोष:

फ़िल्टर और फ़िल्टर फ्रेम के जंक्शन पर हवा का रिसाव (अयोग्यता का सबसे आम कारण)।

सीलेंट जोड़ों की अनुचित सीलिंग के कारण हवा का रिसाव होता है।

[समाधान]

साइट पर ही फोमयुक्त पॉलीयुरेथेन सीलिंग स्ट्रिप्स का उपयोग करने से जोड़ों की समस्याओं से बचा जा सकता है।

जोड़ों वाली चिपकने वाली पट्टियों को भूलभुलैया-प्रकार के इंटरफ़ेस डिज़ाइन को अपनाना चाहिए।

²कच्चे माल के कारण

फ़िल्टर सामग्री की गुणवत्ता से संबंधित दोष:

अपर्याप्त फ़िल्टर सामग्री दक्षता:

हेपा फिल्टर सामग्री मानकों को पूरा नहीं करती है (5.3 सेमी/सेकंड की वायु गति पर 0.3 μm कणों के लिए निस्पंदन दक्षता ≥99.97%)।

मूलभूत दोषों को पोस्ट-प्रोसेसिंग के माध्यम से ठीक नहीं किया जा सकता है।

सामग्री से धूल का उत्पादन:

परंपरागत डायाफ्राम फिल्टरों में कागज के डायाफ्राम के लिए उपयोग किए जाने वाले कच्चे माल पर खराब नियंत्रण होता है।

फिल्टर सामग्री उत्पादन वातावरण में अपर्याप्त स्वच्छता के कारण धूल की उपस्थिति होती है।

कुछ परीक्षण विधियां धूल के संभावित उत्पादन के कारणों का पता लगाने में असमर्थ हैं।

पहचान प्रक्रिया संबंधी समस्याएं:

परीक्षण की अनुचित विधियों या प्रक्रियाओं के कारण हुई गलत निर्णय की स्थिति:

भंवर व्यतिकरण:

स्कैनिंग के दौरान, वायु निकास पर बनने वाला भंवर आसपास की धूल को स्कैनिंग क्षेत्र में ले आता है।

वास्तविक रिसाव और भंवर हस्तक्षेप के कारण होने वाले गलत सकारात्मक परिणामों के बीच अंतर करना मुश्किल है।

[समाधान]

निर्माता क्लीनरूम में निरीक्षण स्टेशन स्थापित करके इस समस्या का समाधान करते हैं।

अनुप्रवाह सांद्रता का गलत अनुमान:

स्थापना के बाद, फ़िल्टर के प्रदर्शन का आकलन केवल अनुप्रवाह में धूल की सांद्रता के आधार पर नहीं किया जाना चाहिए।

संदूषण के अन्य स्रोतों के कारण योग्य फिल्टरों का भी गलत मूल्यांकन किया जा सकता है।

समाधान:एक व्यापक निर्णय के लिए बहु-बिंदु पहचान और प्रवृत्ति विश्लेषण का संयोजन आवश्यक है।

V. सारांश और सुझाव

स्वच्छ वातावरण में वायु गुणवत्ता सुनिश्चित करने के लिए हेपा फिल्टर रिसाव परीक्षण एक महत्वपूर्ण कदम है, और इसके लिए एक व्यवस्थित परीक्षण और रखरखाव योजना की स्थापना की आवश्यकता होती है:

²प्रक्रिया का मानकीकरण:जांच प्रक्रिया का सख्ती से पालन करें — एयरोसोल के प्रवेश से लेकर स्कैनिंग तक, हर हिस्से के लिए मानकीकृत संचालन आवश्यक है।

²चक्र का युक्तिकरण:परीक्षण की आवृत्ति उद्योग मानकों और वास्तविक आवश्यकताओं के आधार पर निर्धारित की जानी चाहिए। रोगाणु-मुक्त वातावरण में परीक्षण अंतराल को कम करने की सलाह दी जाती है।

²परिणामों का मूल्यांकन:वास्तविक और नकली रिसावों के बीच सही ढंग से अंतर करें। फ़िल्टर की स्थिति का व्यापक आकलन करने के लिए कई विधियों का संयोजन किया जाता है।

²समस्याओं के निशान:रिसाव पाए जाने पर, सामग्री, निर्माण, स्थापना और रखरखाव जैसे कई पहलुओं से मूल कारण का विश्लेषण किया जाना चाहिए।

²रिकॉर्डिंग की पूर्णता:प्रत्येक लीक टेस्टिंग में पाई गई विस्तृत जानकारी और समस्याओं को रिकॉर्ड करें, और एक फिल्टर लाइफसाइकिल प्रोफाइल स्थापित करें।

व्यवस्थित रिसाव परीक्षण प्रबंधन यह सुनिश्चित करेगा कि हेपा फिल्टर सर्वोत्तम कार्यशील स्थिति में हैं, साथ ही स्वच्छ पर्यावरण के लिए विश्वसनीय सुरक्षा भी प्रदान करेगा। यदि आपको हेपा फिल्टर रिसाव परीक्षण से संबंधित कोई आवश्यकता है, तो कृपया संबंधित परीक्षण उपकरणों के लिए जीटीआई से संपर्क करें।

अधिक जानकारी के लिए यहां क्लिक करें

नवीनतम मूल्य प्राप्त करें? हम जितनी जल्दी हो सके जवाब देंगे (12 घंटे के भीतर)